최근의 동향

1 고객 요구의 변화

최근 열간단조도 정밀화가 진행되어, 고속성형이 가능한 Screw Press의 특징으로 인해, 온간영역에서의 단조에 도 용도가 확대되고 있으며, 이에 따라 Press에 대한 고정도화의 요구도 높아지고 있습니다. 최근에는 아래와 같 은 사항들이 요구되고 있습니다.

(1) 가압에너지의 보다 더 나은 균일화

Screw Press에서는 가압시에 플라이휠 에너지가 모두 소비되고, 플라이휠의 회전수제어에 의해 가압력의 크기 를 조절합니다. (Hammer의 낙하속도 조절로 가압력을 제어하는 것과 같게 생각해도 상관 없습니다.) 종래의 마 찰구동방식(Friction Screw Press)에서는, 플라이휠의 회전을 Encoder로 검지하여 회전 에너지를 제어하는 방식 이 채용된 뒤부터 가압력의 반복정도가 현격히 향상되었습니다. 그렇기는 하지만, 마찰 클러치부의 열변동으로, 클러치가 걸렸을 때 기동특성이 변화되므로 (기동 커브의 각도가 변화합니다.) 클러치가 걸리는 타이밍이 어긋 나, 약간의 에너지 변동이 일어나는 것이 지적되고 있습니다. 예를 들어, 완전 자동 운전시, 정상 운전 중에는 거 의 에너지 변동이 없지만, 잠깐 정지시켜두는 사이에 클러치판(Friction Wheel)이 냉각되어서, 재기동 직후의 에 너지가 변동되어 버리는 일이 발생합니다.

(2) Clutch Lining의 수명 연장

마찰부가 선접촉을 하기 때문에, 라이닝소재로는 유연성·내열성이 요구되어, 일반적으로 천연피혁(소, 물소등)이 사용되고 있지만, 보혁처리를 너무하면 수명은 나오지만 파워가 줄어들며, 보혁처리를 하지않으면 기동성은 좋아져 가압의 편차가 적지만, 수명이 짧아집니다. 연속운전에서는 기계는 될 수 있으면 정지시키지 않으므로, 이 문제 의 해결이 큰 요구사항입니다. 유지비의 절감이 강력하게 요구되고 있습니다.

(3) 최적의 가동률

이 Press는 플라이휠 에너지를 성형시에 모두 사용하므로 힘이 세지만, 반면에 큰 기계에서 소형을 가공하는 경우, 플라이휠의 회전수를 떨어뜨려 에너지를 줄여놓지 않으 면 과부하가 걸리므로 가동률이 떨어지는 단점도 가지고 있습니다.

(4) 이러한 요구를 대부분 해결한 것이, Servo Motor 구동 Screw Press 입니다.

이 Press는 플라이휠 에너지를 성형시에 모두 사용하므로 힘이 세지만, 반면에 큰 기계에서 소형을 가공하는 경우, 플라이휠의 회전수를 떨어뜨려 에너지를 줄여놓지 않으 면 과부하가 걸리므로 가동률이 떨어지는 단점도 가지고 있습니다.

(a)

기본적으로 Servo Motor로 플라이휠의 회전수를 직접 제어하므로, 매번 가압직전의 플라이휠 회전수와 에너지 에 편차가 발생하지 않습니다. 자동운전중의 가압력의 편차에 대하여, 종래의 Friction Screw Press (타사제품)와 Servo 구동기와의 가압력의 편차를 비교하여 그림으로 표시하였습니다.

비고 : Servo 구동기의 경우, RAM 속도를 계측하면 단조전의 속도는 거의 균일합니다. 첨부한 가압력 그래프에 서의 Servo기의 하중 편차는, 소재의 볼륨과 소재의 가열온도, 윤활조건등의 편차를 포함한 형태로 나오므로, 그래프에서의 하중 편차는 Press의 에너지 편차는 아니라고 볼 수 있습니다.

(b)

마찰구동이 아니므로 해당소모부품이 없습니다. (범용 Servo Motor를 사용하는 기종에 있어서는 Motor를 플라이 휠에 연결하는 Belt의 소모가 있습니다만, 수명은 수년 이며 규격품을 싼 가격에 구입할 수 있습니다.)

(c)

작은 가압력으로 설정할 경우, Slide는 고속으로 접근한 후 감속하여 약하게 때리는 프로그램이 자동적으로 실시되므로, 큰 Press에서 작은 소재를 단조하여도 1행정 시 간이 길어지지는 않습니다. 또 상승시의 가속・감속・상한에서의 정지도 최속에서, 아무런 조정이 필요없이 운전됩니다.

2 신규개발된 Screw Press와, 장치・공법

다음에 기재할 Servo Motor 직접 구동 System의 도입에 따라서, 종래의 마찰 Clutch 구동형식은 그 역사적 사명을 종료하였습니다. 고속화등의 목적을 위해서, 4 Disk형 초고속 Friction Screw Press와 Double Screw형식등의 개발이 이루어졌으나, 이것들도 기본적으로 Servo 구동형식으로 바뀌고 있습니다. 따라서 본절에서는 마찰 Clutch 식 개발기계의 기재는 하지 않고 후편의 기종 설명에서의 기재로 남기겠습니다.

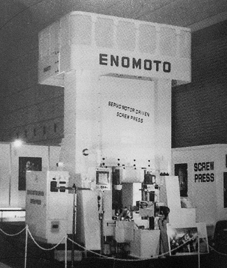

(1) Servo Motor 구동 Screw Press

세계에 앞서서, 단조용 Screw Press를 범용 Servo Motor 구동방식으로 하여 개발하였습니다. Servo Press는 일반적으로 Motor를 Crank축에 직결하여, Slide의 위치・속도・Torque를 시시각각 제어하는 방식의 기계이지만, 당사의 개발기는 Fly Wheel의 회전 Energy제어를 Servo 구동화한 것이므로, Fly Wheel Energy는 종래의 Friction Screw Press와 같이 가공시에 모두 소비되어, 경우에 따라서는 30KW의 Servo Motor로 공칭능력 3000kN을 내는 것도 가능합니다. (축직결형이라면 30KW에서 겨우 700~800kN이 고작입니다.) 가압은 종래의 Friction 구동형과 같이 순간적인 충격가압이므로, 시간・가압 Torque・가압 속도의 시간에 따르는 제어는 할수 없습니다. 다시 말하면, Fly Wheel Energy의 전부를 소비하여 가압하는 종래의 형태에서 변화가 없어서, 파워풀한 단 조가공이 가능합니다. Slide가 하강하여 단조하는 일반기와 같이, 상승해서 단조하는 Upset 가공 Screw Press에도 Servo 구동이 도입되어 있지만, 아래에 해설하는 모든 Screw Press기가 Servo 구동화되어 있습니다. 특징으로는 다음을 들 수 있습니다.

300 VES

400 ZES

유지 보수 절약

마찰 구동이 아니므로 Clutch에 상당하는 부품이 없습니다. 통상의 운전에서는 Brake는 동작하지 않 고, Motor 자체가 Slide를 정지시킵니다. 기계적 Brake는 정전시등의 비상용으로 있으며, 따라서 Brake Lining은 마모가 없이 영구 사용할 수 있습니다. 마찰 구동기의 마찰 Disk・Shaft 축이 존재하 지 않으므로 마모되는 부품이 없습니다. 구성부품이 극단적으로 적으므로, 보수 필요성이 현저하게 저감됩니다.

Energy 절약

Motor는 항상 회전하지 않고, 가동시에만 회전합니다. (Friction식에서는 항상 Motor가 회전합니다.) 1행정 종료시, Slide 상승에서 정지에 이르는 부분의 정지 동작은 Motor 자체가 수행하며, 이때 회생 전력을 발전하여 전기를 공장내로 되돌립니다. (그 전력분만큼, 공장내에서 소비되는 전력이 절감됩 니다.) 또 Friction식에 비해서, Motor가 항상 회전하지 않으므로, 총합적 Energy 절약효과는 종래의 Frcition 구동기와 비교하면 30~50%의 소비전력이 절감됩니다.

Slide가 감속

Slide가 감속할 수 있고, 대상 work 크기가 광범위한 마찰 구동기에서는 Slide 가속 후 감속 동작은 할 수 없지만, Servo 구동은 직접 동작이므로 이것이 가능하여, 큰 Press에서 작은 Work를 단조하여 도 1 stroke의 가공 시간이 거의 변함없게 되어, 큰 Press로 작은 Press의 역할을 겸할 수 있는 획기 적인 효과가 나옵니다. 가압 Energy 설정에 따라, Slide는 하강을 시작한 후 가속하고, 그 후 감속한 뒤에 설정된 Energy로 소재를 가압합니다. 모두 자동으로 수행됩니다. 가압 직전의 Fly Wheel Energy는 극히 균일하므로 고정도의 단조가 가능합니다.

운전의 응답성이 좋습니다.

직접 동작이므로 Clutch의 응답 시간에 필요한 시간 손실이 없어, 운전 응답성이 좋습니다. 인칭이 아니라 죠깅(완만한 속도) 운전 모드이므로, 금형의 세팅 이 상당히 쉽습니다.

정가압(靜加圧)을 지속적으로 할 수 있습니다.

정가압을 지속적으로 걸 수 있어서, Slide의 위치와 속도제어가 가능한 기종도 있습니다.

(2) 세로형 Upset Screw Press (Servo 구동)

사진1 순차 단조품

종전부터 「Vincent형 Screw Press」로 불렸던 기계를, 내용을 알기 쉽도록 명칭을 바꿨습니다. Slide를 Bolt기구에 의해 끌어올려서 가압하는 특이한 구조를 가진 Screw Press로서, 긴 소재의 머리부분만의 단조(Upsetting)에 큰 장점을 가진 기계입니다. 예전부터 큰 소재・긴 길이의 Bolt 머리 부분의 열간단조(육각 또는 Cap Screw[누름 나사])에 즐겨 사용되어 왔지만, 조작에 상당한 숙련이 필요했던 것을 Servo 구동화하여 현재의 Press로 하였습니다. (Servo기의 전에, 전자・공압제어방식의 Friction 구동형을 개발하여 호평을 얻었습니다만, Servo의 개발 완료로 인해, 생산기의 대부분이 Servo화 되었습니다.) Upset공법은, 축끝을 단조로 키워서 성 형하는 소성가공입니다. 기본적으로는 상당히 긴 소재가 투입된다는 것과, 좌굴되지 않도록 공법을 취하는 2가지에 유의하면 된다. 축이 붙은 기어, Bolt, Rear Axle Shaft, Engine Valve, 2륜 Hub Crank등 많은 제품이 단조되고 있습니다. 장축물의 소성가공은 좌굴 을 고려하지 않으면 안되므로, 일반적으로 3~5 공정을 순차 단조 가공하고 있습니다. (사진1)

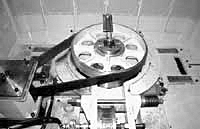

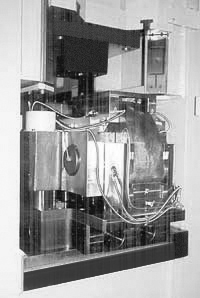

사진2

Servo 구동 세로형 Upset Screw Press

사진3

3차 행정 순차단조용 상부 Shift 장치

Screw Press의 최근의 동향인 Upset 가공에는 종래, 기계 Press에서 하던 Header와 가로형 Upset Machine이 이용되며, 공정마다 필요한 금형, Transfer 장치, 금형고정장치가 필요하므로, 고가의 단조가공으로 자리잡고 있다. 당사에서 개발한 장치는, 종래, Vincent형 Friction Press로 총칭되어, 큰 소재의 열간 Bolt와 침목정(철도 레일의 고정못)의 단조에 주로 사용된 것으로서, 이것을 Servo Motor 구동화하여, 보다 정밀한 단조가공을 가능하게 하였습니다. (사진2) 성형 Energy가 크므로, 3000kN의 Press에서 2인 치의 육각 Bolt의 머리 부분을 성형하는 것도 가능합니다.

●Press의 Slide는 아래에서 위로 항해 움직여서 단조합니다. Counterblow와 유사합니다. 일반적으 로 Stroke 길이를 크게 설계할 수 있어서, Stroke 길이는 600~800mm가 되며, 긴 소재를 투입할 수 있습니다. 또한, 하형(下型) Slide 장치를 장착하면 바닥에 뚫은 구멍 깊이 만큼의 소재 길이를 선정할 수 있습니다.

●소재의 Transfer가 필요 없습니다. 소재를 넣으면, 1번째, 2번째, 3번째 단조마다 자동적으로 상 형(上型)이 이동하여 단조합니다. 각각의 가압 Energy는 따로 따로 임의 설정이 가능하도록 되어, 단조를 반복합니다. 소재를 하형(下型)에 넣고, Start 버튼을 누르면 최종 공정의 단조까지 자동적 으로 가공됩니다. 물론 소재투입장치와 배출장치의 부착으로 전자동화가 가능합니다. (사진3)

일반적으로 생각되는 숙련공의 복잡한 운전 조작을 모드화하여 재현이 가능하도록 하였습니다. 예를 들어, Slide 상승 도중의 중간 정지・재발진・가압・Slide의 복귀와 Knockout・Slide를 조금 올려서의 재료 투입등이 있습니다. Slide Stroke의 모든 위치에서 신호 발신의 접점을 잡을 수 있 습니다.

●금형비가 쌉니다. 하형(下型)은 1개만 으로 하고, 상형(上型)은 2~4형 정도로 하므로 필요한 금 형수가 적습니다. Press에 기구적 하사점 (해당기에서는 상승하여 가압하므로 가압단으로 불립니 다.)이 없으므로 상하 금형의 총합 두께는 기본적으로 임의로 설정할 수 있고, 형의 모양에 대하여 각각 임의의 값으로 하여도 전혀 지장이 없습니다.

●기종 전환 시간이 짧습니다. 가압단이 없어서, 모든 금형의 조합 두께를 고려할 필요가 전혀 없 습니다. 기계적 Press와 같은 하사점 조정을 할 필요가 없습니다. 공정마다의 가압 Energy 조정만 을 하면 됩니다. 잘하면 맨 처음 부터 양품을 생산하는 것도 불가능하지 않습니다.

●분할 금형이 아니므로, 제품에 금형자국이 남지 않습니다.

●직접 동작식으로서 마찰 Clutch가 없습니다. Brake는 비상용의 이른 바 Parking Brake로서, Lining은 반영구적이며, 교환에 관한 관리가 필요 없습니다. 1행정 종료시의 정지는 Motor 자체에서 수행하며, 이 때 발전되는 회생전력에 의해 3~5할의 Energy 절약을 할 수 있습니다. 마찰 Clutch식에서는 불가능 한 행정도중의 Slide 감속이 가능하여, 1행정의 소요시간은 가압력의 크기와 상관없이 대부분 최고 속도로 일정합니다. 또, 직접 연결이므로 가압력에 편 차가 없습니다.

●기계식 수평형 Upset Machine과 비교하면 대략 반값이하로 추정되는 초기가격과, 금형비절감, 유지보수비용 절감에 의해, 싼 가격으로 Upset 단조가 가능하게 되었습니다. 이 형식이 설계구조상 Upset 단조에 유리한 것은, Stroke를 길게 할 수 있는 것, 소재의 금형에서의 돌출량을 간단하게 미세 조정이 가능한 점 (Pin을 교체할 필요가 없습니다.), Knockout을 없애어, 유압등의 다른 구동원이 필요 없는 점, Knockout Bar와 Pin을 간단하게 꺼낼 수 있게 되 어 있는 점등이 있어서, 다른 어떠한 Press 기계・일반적인 Screw Press와 비교해 상당히 특이한 구조를 가지고 있습니다. 이후도 응용 용도의 확대가 기 대됩니다. 또, 상형(上型) 이동 장치의 하나에 Triming기구를 넣은 장치는 특허 신청중입니다.

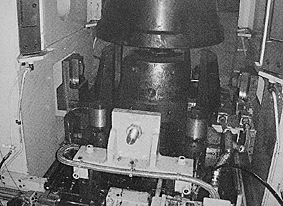

(3) 중공 단조용 Screw Press

재료의 수율 향상과, 후가공의 생략・단축, 주조로 부터의 이행을 목적으로 하여 개발된, 복합 장치를 장착한 Screw Press입니다.

Slide가 하강하고, 상형과 하형이 밀착해서 재료를 끼워넣은 후에, 재료 측면에 구멍을 성형하는 Pin (1~4개 정도)을 수평방향으로부터 끼워 넣는 방식을 취한 특수장치(중공장치 또는 Sub Press로 부릅니다.)를 Bed위에 장착하였습니 다. 중공장치는 떼어 낼 수 있는 구조로서, 떼어내면 보통의 Screw Press로 사용할 수 있습니다.

일반적으로 황동이나 동, Aluminum 열간 단조에서 사용됩니다. 중공장치는 Bolster부의 쿠션과, 쿠션의 상하운동을 수평운동으로 바꾸는 기계적 CAM기구, 내장된 Knockout 장치로 구성되었습니다. 상형부에만 중공부를 만드는 경우 는 상형부분에도 Cushion 장치를 장착하는 것이 가능합니다. 기계적 CAM 기구이므로, 금형의 상하운동과 수평운동 을 하는 압입 Pin의 운동이 완전히 동기되어 수평 Pin의 파손이 방지됩니다. 또 Screw Press의 구조상, Cushion의 Stroke End까지 압축하므로 수평 Pin의 압입 깊이의 편차가 없습니다. 기계적 Press에서는 기구적 하사점이 있기 때 문에, Frame의 늘어남에 기인하는 Slide 하한에서의 Die Height 칫수의 변동으로 압입 깊이가 변하게 됩니다. 재료에 변형을 가하는 Energy 양이 크므로, Fly Wheel Energy를 크게 하고 있습니다만, 기본적 구조는 일반의 Screw Press와 변함이 없습니다.

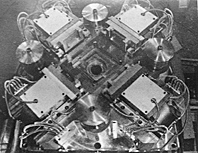

中중공 단조 장치

Servo 구동 Screw Press에 Auto Hand・Unloader를 부착, 가열로와 세트로 한 전자동 장치도 있습니다.

(4) 양축단 동시 가공용 Screw Press

양축단 Upset 장치

축의 양단을 동시에 Upset 가공하는 장치를 장착한 Screw Press. 기본적으로 전항의 중공 단조 장치의 2방향만의 것으로, 압입 Energy가 크므로 강성을 높이고 있다. 일반적으로 양축을 부풀게 하는 가공의 경우, 먼저 한쪽 축의 Upset가공을 하고, 다음에 분할 금형을 이용해서 반대쪽의 축을 단조하는 수고로운 가공을 해야하며, 물론 자동화도 불가능합니다. 이 장치를 사용하면, 한번의 단조로 양축을 Upset할 수 있는 큰 장점이 생깁니다.

(5) 자동 분할 금형 장치 부착 Screw Press

자동 형분할 장치

좌우로 여는 분할 금형을, 자동적으로 닫거나 열거나 하여 상하에서 가압 Pin을 압입하여 가공하는 폐색장치(閉塞装置)를 장착한 Screw Press. 가압시의 형잠금장치에 의해 형이 벌어지는 것을 방지합니다. 소재를 누르며 형을 폐색(閉塞)하는 장 치는 특허 신청중입니다.

(6) 박판(薄板) 열간 단조와 마그네슘

마그네슘 단조품

최근 판금 Press 가공 분야에, 박판을 가열하여 판 요소요소의 두께를 자재로 변경시키는 시도가 있으나, 일반적인 기계 Press에서는 하사점이 있어서, Frame이 늘어나므로 얇은 소재를 가압하기에는 무리가 있습니다. 유압 Press에서는 큰 능력 을 가진 Press가 아니면 성형이 제대로 되지 않고, 가압하는 시간이 길어지며, 소재의 온도 저하와 금형 수명이 짧아지는 단 점이 있습니다. 한편, 하사점이 없는 Screw Press에서는 이와 같은 작업은 Coining의 연장선으로 취급하는 것이 가능하여, Frame의 늘어짐을 걱정할 필요가 없는 가장 적절한 Press로 생각할 수 있습니다. 사진은 마그네슘의 박판을 열간에서 압입 하여, 후방압출과 Boss성형을 실시한 것으로, 이것도 Screw Press의 특징을 잘 살려 사용한 것입니다.

(7) 마스네슘 소재개발

폐 마스네슘 칩을 눌러 굳힌 후, 가열압출을 하여 봉재나 Pipe를 제작할 수 있지만, 눌러 굳히기 전에, 소재의 결정 입자 미세화를 하기 위해서、속칭 「떡메치기」공법을 Screw Press에서 실시하여 좋은 결과를 얻었습니다. 평 Punch로 하형안에 마그네슘 칩을 고속 충격 가압하여 눌러 굳힌 후, 앞쪽을 작은 Punch로 교체하여, 눌러 굳힌 마그네슘 칩을 고속으로 압입합니다. 이것을 평 Punch로 눌러 굳힙니다. 이렇게 몇번을 반복한 후, 하형을 반전시켜, 다시 같은 횟수로 압입과 평압 공정을 실시합니다. 이렇게 함으로서 결정입자가 미세화되어, 압출한 봉재가 고강도가 됩니다. RAM 속도가 빠른 Screw Press의 특징이 효과를 가져오게 되는 것입니다. (본 내용은, 2003년 도 대학발 사업창출 실용화 연구개발 사업으로서 채용되어, Tokyo대학외 다수 기업과 공동 실험하였습니다.)

(8) 반밀폐온간단조

주식회사) 클리어테크사의 금형으로 단조된 온간단조품

Screw Press는 단조성형 Speed가 500 ~ 1000mm/sec로 매우 빠르고, 금형과 재료의 접촉시간이 짧으므로 금형의 수명이 길어집니다. 또한 가장 중요한 것은, 고속 성형에 따라 발생하는 가공변형열과, 최초의 소재온도가 상승작용을 일으켜 양 쪽의 열에 따라 소재온도가 내려가기 전에 좁은 금형 코너부까지 재료를 밀어내는 것이 가능하여, 전체의 성형압력이 내려 가고, 금형의 압력부담을 절감시킬 수 있습니다. 반밀폐 온간단조 System으로 하여, 이 분야에서 실력이 있는 클리어테크 사의 금형과 Screw Press와의 Hardware, Software 양쪽을 제공하고 있습니다.

(9) Trimming 장치

Trimming 장치

입형 Upset Screw Press는, 상부 Shift 장치를 붙여서 상형을 최대 3개 교체할 수 있으므로, 이중의 1개에 Trimming 장치를 붙였습니다. 첫번째 (및 두번째)에서 단조를 행하고, 최후부 분의 상형에서 옆면의 삐져나온 부분을 Trimming하였습니다. Slide 속도와 정지위치가 극 히 미세하게 조정할 수 있으므로, Servo 구동방식기계에서 채용하였습니다.