ニュース

スクリュープレス加工機による新技術開発-高強度マグネシウム合金の創製

- 2003年09月

<概要>

経済産業省が推進する産学連携プロジェクトの一つである「高強度マグネシウム合金の実用化研究開発事業」に参画し,そのコア技術となる反復式高速塑性加工による微細構造制御プロセスを具現化すべく,スクリュープレス加工機を用いた完全自動化システムの開発に取り組んでいる.その成果として,H14年12月にプロジェクト参画企業に対して300ton級スクリュープレス装置を準量産用設備として納入し,現在は棒状・パイプ状マグネシウム合金素形材の試作を進めている.

<詳細>

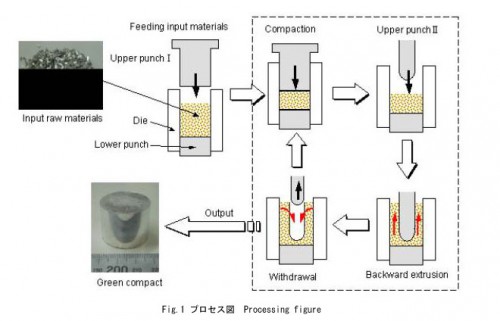

東京大学先端科学技術センター・近藤助教授の研究グループが開発した反復式高速塑性加工(通称:餅つき加工法)はその名の通り, に示すように餅つきに似た製法である.先ず,プレス加工機に装着した金型臼内にマグネシウム合金粗粒粉末(直径0.5~2mm程度)を充填し,これをパンチI で圧縮した後,この圧縮成形体に対してパンチII を高速で挿入することで後方押出加工を強制的に行う.その際,マグネシウム合金粉末が塑性変形・破砕する過程で結晶粒の微細化が生じる.このようなパンチI による圧縮加工とパンチII による後方押出加工を繰り返すことで微細組織制御を行い,高強度マグネシウム合金の創製を可能とするプロセスである.ここでのポイントは材料を高速で塑性加工することで粉砕・微細化効率を向上する点であり,このような観点から従来の油圧式あるいはメカ式プレスでは決して実現できず,スクリュープレスの特徴を活かした高速塑性加工プロセスといえる.組織構造の微細化効果として,例えば

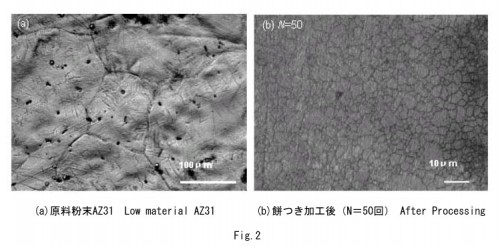

に示すように餅つきに似た製法である.先ず,プレス加工機に装着した金型臼内にマグネシウム合金粗粒粉末(直径0.5~2mm程度)を充填し,これをパンチI で圧縮した後,この圧縮成形体に対してパンチII を高速で挿入することで後方押出加工を強制的に行う.その際,マグネシウム合金粉末が塑性変形・破砕する過程で結晶粒の微細化が生じる.このようなパンチI による圧縮加工とパンチII による後方押出加工を繰り返すことで微細組織制御を行い,高強度マグネシウム合金の創製を可能とするプロセスである.ここでのポイントは材料を高速で塑性加工することで粉砕・微細化効率を向上する点であり,このような観点から従来の油圧式あるいはメカ式プレスでは決して実現できず,スクリュープレスの特徴を活かした高速塑性加工プロセスといえる.組織構造の微細化効果として,例えば に見るように,AZ31合金からなる原料粉末の結晶粒径100~150μm(a)に対して餅つき加工を経由した場合には,約3~5μm(b)にまで微細化しており,その結果,機械的特性を著しく向上させることができる.

に見るように,AZ31合金からなる原料粉末の結晶粒径100~150μm(a)に対して餅つき加工を経由した場合には,約3~5μm(b)にまで微細化しており,その結果,機械的特性を著しく向上させることができる.

上記の研究成果は東大先端研に設置した100ton級スクリュープレス自動化装置(Fig.3/動画)によるものであるが,

これらの技術シーズを用いて新規事業を創生するため,素材メーカー・加工メーカーなど民間企業3社と東京大学とともに,経済産業省・大学発事業創出実用化研究開発事業(H14~H16年度)に参画し,スクリュープレス加工機を用いた完全自動化システムのスケールアップ化技術開発に取り組んでいる.昨年12月には本事業の参画メンバーである東洋精機株式会社(兵庫県尼崎市)に300ton級スクリュープレス装置(Fig.4)を準量産用設備として納入し,

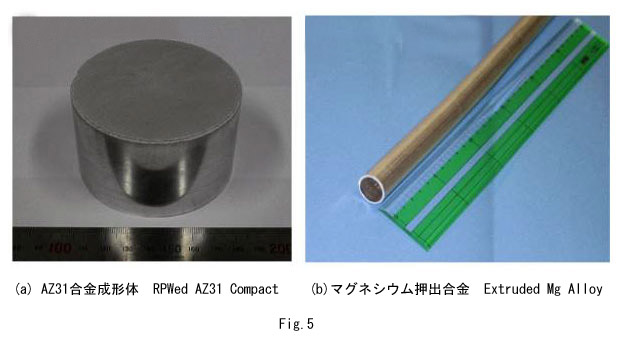

餅つき加工による大型素形材の試作を進めている.一例として,東洋精機(株)にて作製した餅つき加工を施したAZ31合金成形体とそれを使ったマグネシウム押出合金の外観写真を(Fig.5)に示す.

現在,更なるスケールアップを目指して餅つき加工成形装置をビルトインした全自動化500ton級スクリュープレス装置(Fig.6)

の開発を進めている.これにより直径145mmφ,全長100mm程度のマグネシウム合金素材(重量約3kg)の試作が可能となる.

さらに,海外展開として今年1月にはタイ・チュラロンコン大学工学部(金属材料学科)に研究開発用としてサーボ駆動式100ton級スクリュープレス加工機(Fig.7)を納入し,本学部では本装置を用いてアルミニウムやマグネシウムなどの軽金属材料の高速塑性加工(成形,鍛造,押出加工など)に関する研究を進めている.