スクリュープレスの種類

技術の向上と変遷は急であり、以降スクリュープレスの各機種について説明するが、歴史にとどめるだけの機種となった物が多い。フリクション駆動形式はすでに過去の機械となりつつあり、次記に記載する形式の(1)および(4)~(11)はすでに生産例がほとんど無いか極めて少ない。(6)のビンセント型も駆動方式はサーボモータ駆動となっている。

鍛造用として採用されるスクリュープレスの多くは次記の(12)と(14)に限られつつある。

●人力によるスクリュープレス

●摩擦駆動式(フリクションスクリュープレス)

-

(3)

一般形式

-

(4)

ハーゼンクレーバー型(摩擦クラッチの部分のみの変形機種)

-

(5)

ロール駆動型(摩擦ディスクでなくロールで駆動)

-

(6)

ビンセント型(たてアプセット形式)

-

(7)

ダブルスクリュー型

(1本のオネジに正逆のねじ部があり、メネジが2個ある) -

(8)

4ディスク型(下降用に2枚の摩擦ディスクを使用する)

-

(9)

クラッチ型

(オネジとフライホイールがクラッチで接続される)

●油圧駆動型(油圧モータでフライホイールを回転する)

●モータダイレクトドライブ型(フライホイールがモータコアとなっている形式)

●油圧駆動型(油圧モータでフライホイールを回転する)

-

(13)

軸直結型

(フライホイールが無く、ラムの速度・位置・トルク制御方式) -

(14)

エネルギー制御型(フライホイール可移転制御方式)(フレームは過去C フレーム方式があったが、最近ではほとんどがストレートサイド形式となっている)

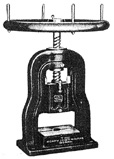

(1) ハンドスクリュープレス

フライホイールを人の力で回転させてスライドを上下する。薄板の折り曲げ等で使用されているが、最近における新規の製作例はほとんどない。

(2) 万力・バイス

万力も立派なスクリュープレスと言える。このメネジ角度は小さく、セルフロック(食いつき)状態が起こる唯一のスクリュープレスである。

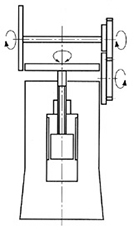

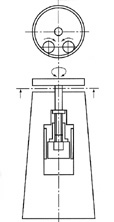

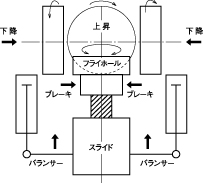

(3) フリクションスクリュープレス

最も一般的で、最も生産台数の多い機種。構造は極めてシンプルである。

小型機の一部では手動ハンドルでの機械もあるが、ほとんどは電子・空圧制御方式で生産されており、操作内容は一般の機械プレスと変わらなくなっている。

(4) ハーゼンクレーバー型スクリュープレス

上昇側フリクションホイールを2枚とし、スライド上昇時のホイール周速が低速から高速に移行する理想的な方式であるが、現在製造実績はない。

スクリュープレス製造では最も歴史のあるドイツ・ハーゼンクレーバー社(当時)のオリジナルデザイン。

(5) ロール駆動型フリクションスクリュープレス

フリクションディスクでなく、2個のロールをフライホイールに接触させて駆動する、やはりフリクション式の一機種。

摩擦熱の放散に問題があるが、頭部はコンパクトに設計できる。ロールは電動モータで駆動する方式と、油圧モータで駆動する方式がある。

ドイツ・ワインガルテン社(当時)で開発されたが、最近の製造実績は無い

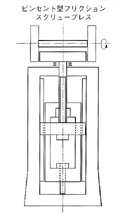

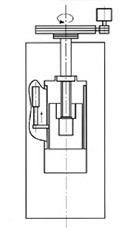

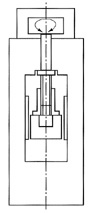

(6) ビンセント型フリクションスクリュープレス (たてアプセットスクリュープレス)

門型をしたスライドの上部にメネジを組み込み、このメネジをオネジによって引き上げる事により、スライドも上昇して加圧させる方式で、ストロークを長くとれる事と材料の突き出し調整とノックアウト構造にメリットがあり昔からボルト鍛造用として多く使用されている機種。フライホイールが上下運動をしない事から、フリクションホイールとフライホイールを円錐形状にして、周速差によるスリップを無くした物がほとんどであった、最近はクラッチライニング製造と交換をしやすくする事に重点を置き、平型にした物が多い。

加圧力はスライド内で総て吸収され、フレームには荷重がかからず、他のスクリュープレスと比べ極めて特異な構造を持つ。

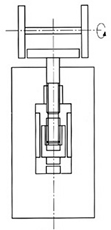

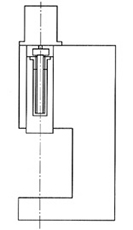

(7) ダブルスクリュー型フリクションスクリュープレス

一本のオネジの上部と下部にそれぞれ右と左の異なった方向のネジを加工し、それぞれのメネジをフレームとスライドに合計二個取り付けた形式。フライホイールとオネジ一回転の間にスライドは二倍移動するので高速仕様となり、フリクションディスクの直径は小さくなり機械頭部の外観がすっきりする。

榎本鉄工所(現榎本機工)のオリジナルデザイン。

(8) 4ディスク型フリクションスクリュープレス

従来のフリクションタイプではフリクションディスクがフライホイールを片側から押すため、クラッチの作動圧力を上げるとスクリューブッシュに側圧がかかり摩擦抵抗が大きくなってしまうので、クラッチオンの起動時間を短縮するには限度があった。

本形式は二枚のフリクションディスクを互いに逆転させ、フライホイールを挟み込んで下降方向のクラッチを作動させる方式をとり、上記の問題を解決して高速化を図った。最大ラムスピードは1000mm/sec にも達する。またスクリューのブッシュにも側圧がかからないので摩擦損失が無く、エネルギー効率が良い。スライド上昇用にさらにもう一枚のフリクションディスクを設置したので合計で四枚のディスクとなった。榎本機工のオリジナルデザイン。

(9) クラッチ型フリクションスクリュープレス

フリクションディスクが無く、高容量のフライホイールが常時モータで回転し、フライホイールとオネジの間に設置されたクラッチでスライドを下降させる方式。上昇はクラッチオフの状態でスライドを油圧等のシリンダーで強制的に引っ張り上げる。

フライホイールが最初から定常回転しているので加速期間の必要が無く、極めて高速で加圧するメリットがある一方、鍛造開始からフライホイールエネルギーが消費され始め、フライホイールの回転数が一定まで降下した時点でクラッチオフ信号を電気的に発信してクラッチを切るか、あるいはスライドの定位置でクラッチを切るのであるが、非常に短時間での処理が要求される事と、ほんのわずかなクラッチオフのタイミングずれが過大な過負荷を発生させてしまう問題点があり、実際に過負荷での機械破損が多発し製造を中止したメーカーもある。またフライホイールエネルギーは、他のスクリュープレスの様に全量を加工に使用する事が出来ない。(基本的にフライホイールは停止できない)

(10) 油圧駆動型スクリュープレス(ハイドロスクリュープレス)

フライホイールを直接油圧モーターで回転させる方式で、エネルギー制御は油圧作動油の流量調整で実施できる。摩擦伝達でないので起動応答性は極めて良く、摩擦伝達が不可能なレベルに位置する超大型機と、一台である程度の能力範囲を守備する小型機に採用されている形式である。小型機はモータが一台、大型機になるとフライホイール外周に加工した歯車により数台のモータを設置する。

(11) 油圧駆動型

ツウィンスクリュープレス

スクリューが左右に二組あり、これに設置されたフライホイールを2 個の油圧モータで回転させる方式。偏心荷重に強く、加圧時のフライホイール慣性モーメントがが発生しないので機械が自分で回ってしまう事は無く、基礎工事が安価に済む。基本形式は上下のスライドを設けたカウンターブロー方式であるが、上のスライドだけが上下する形式もある。

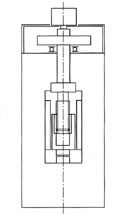

(12) モータ直駆動型スクリュープレス

(アークスタータースクリュープレス)

フライホイール自体をモータのコアとし、当該部分をモータの一部としてしまった機種。使用電力は大きくなるが、エネルギーの伝達機構が不要な為超大型機の製造実績が多いが、中・小型機も製造されている。モータ部分の交換は、ビルトイン専用モータであるので、難点がある。

(13) サーボモーター駆動スクリュープレス

(速度・位置・トルク制御方式)

サーボモータのトルクを直接あるいは増幅させてスクリュー軸に伝え、スクリュー軸と連結したスライドの成形速度、位置制御とトルク制御を行い、板物の絞り加工などを行なうもので、油圧プレスと同等の成形を実施出来る。数10kから数1000kNまでが製造されている。機械プレスメーカーが成形条件を自在に制御したい意向から開発しているケースと、油・空圧プレスメーカーが油・空圧機構からの置き換えを図っているケースがある。クランク軸にサーボモータを直結したプレスと総括して、サーボプレスという総称をつける試みをしている。

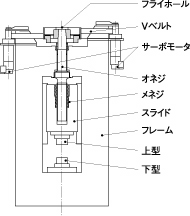

(14) サーボモータ駆動スクリュープレス

(フライホイール回転制御方式) PAT

フリクションスクリュープレスのフリクションディスクを取り除き、フライホイールの回転制御とスライドの位置制御をサーボモータで行なう方式。詳細は本書別項で記載。榎本機工のオリジナルデザイン特許。